领先的芯片制造商致力于让新的晶圆厂更可持续

正在复苏的全球经济正在觉醒,意识到它现在运行在硅上。这还不够。

世界各国政府都迫切希望缓解各种类型芯片的短缺。半导体行业正在讨论整个行业的大规模产能扩张——这是多年来从未见过的规模。数千亿美元已经被承诺在全球建造新的晶圆厂。

下一代晶圆厂的特点将不仅仅是功能尺寸。领先的芯片制造商比以往任何时候都更加从可持续性的角度看待晶圆厂的设计任务。

在应用亚博最新版本材料公司,我们期待支持这种注重可持续发展的产能扩张。我们知道,芯片可以使智能城市和电动汽车等应用受益于环境。既然晶圆厂消耗大量能源,而且可以生产晶圆长达数十年,为什么不利用技术将智能添加到晶圆制造过程中,以减少能源、水和化学消耗,并减少碳排放呢?

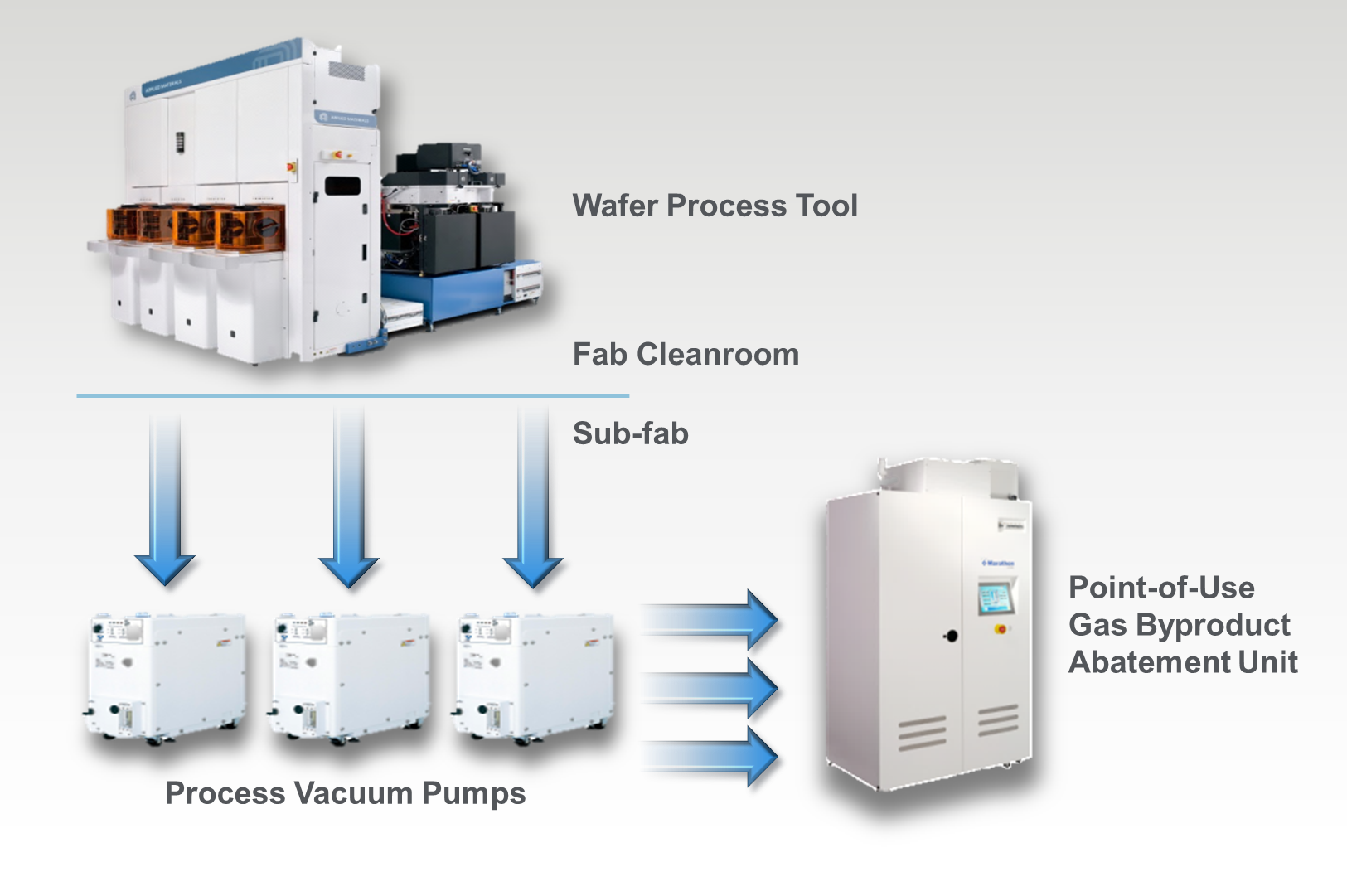

在这篇博客中,我探讨了提高子晶圆厂效率的方法,子晶圆厂是生产车间下方经常被忽视的支撑设备世界,其消耗的能源约为现代晶圆厂所需的一半。这是一个由管道和泵、管道和热交换器、气体输送和减排系统组成的海洋,使得所有的高科技设备和芯片制造过程都能在上面的洁净室中进行。

评估削减的潜力

在Semico West 2020的一次主题演讲中,应用公司首席执行官加里·迪克森(Gary Dickerson)邀请行业顾问莎拉·博伊德博士(Dr.Sarah Boyd)探讨芯片制造业的可持续性挑战和机遇。博伊德博士说,目前全球有1000多家晶圆厂在运营,总共生产价值5000多亿美元的芯片和约5000万公吨的一氧化碳2每年。一家月产能为50000晶圆的先进晶圆厂每年耗电约1太瓦时,接近应用公司总部所在地加利福尼亚州圣克拉拉市等10万居民的用电量。一半的电力由晶圆加工设备消耗,另一半则需要为支持设施和洁净室供电(见图1)。

换言之,子工厂中的机械对功耗和相关排放有很大贡献。随着行业产能的扩大,这些支持系统是创新解决方案的主要目标,可以减少工厂的总体碳足迹。

那就是iSystem™出现的原因。

为智能控制收集数据

我们越能利用技术将生产车间的工具与子工厂设备智能集成,我们就越能节省能源(见图2)。iSystem是一个软件框架和控制器网络,它从工具和子工厂设备收集数据,以便对操作和能源使用做出智能决策。

在过去,即使在生产工具闲置的情况下,例如在计划维护期间,子工厂设备也会全功率运行。iSystem极大地改善了工具和支持系统之间的通信,允许工程师精确地调制功率。芯片制造是一个微妙的行业,你需要数据来智能校准真空泵和气体处理系统的使用,以避免生产中断和安全风险。iSystem监控每个工具的操作和需求,在最节能的设置下安全地拨号。

领先的客户带来了令人印象深刻的结果

台积电最近发表了一个案例研究与应用材料和其他供应商合作,在台湾台中市亚博最新版本的15B工厂实施iSystem。由此产生的解决方案每年可节省1340万千瓦时的电力,同时减少13800吨的碳排放。今年,台积电18号晶圆厂也采用了iSystem,预计随着时间的推移,该系统将在台湾客户的所有300毫米晶圆厂采用。

台积电的既定目标是实现碳中和和净零排放。客户估计这些措施每年可节省8200万度电,或减少846万吨碳排放,未来可节省5.2亿新台币(1860万美元)。这些目标和节约是改善整个芯片制造行业碳结构的重要步骤。

未来:更多的数据和人工智能

目前,iSystem与整个行业的3000多个工具相连接,但在许多方面,我们只是处于提高fab效率的起步阶段。应用半导体正在与世界各地的半导体制造商合作,了解并帮助实现他们的可持续发展目标。通过合作,我们可以在半导体制造的各个阶段使用大数据和人工智能的力量。

在本系列的下一篇博文中,我们将着眼于生产工具本身,以及应用公司如何努力减少它们的能源使用、化学物质消耗和洁净室空间要求。随着时间的推移,我们计划通过将工艺工具和子工厂的能源数据结合到一个单一的报告中,使工艺工程师可以采取行动,从而实现对晶圆厂可持续性的更全面的看法。通过与我们的客户和供应商合作,我们可以在不增加气候挑战的情况下帮助更多的晶圆厂上线。

想参加讨论吗?

添加新注释:*

*评论必须符合我们的要求讨论指南和交战规则.